В современном производстве металлообработка занимает центральное место, а процесс раскроя металла определяет качество конечного изделия и экономию ресурсов. Правильно выбранные методы и инструменты позволяют снизить потери материала, ускорить работу и обеспечить точность, необходимую для сложных конструкций. В этой статье мы подробно рассмотрим основные технологии раскроя металла, их преимущества и ограничения, а также дадим рекомендации по организации рабочего места и подбору оборудования.

Классические методы механического раскроя

Традиционные способы механического реза применяются уже более века и продолжают оставаться востребованными благодаря своей надёжности и предсказуемости результатов. Среди них выделяются ножницы, гильотины и штамповочные прессы. Каждый из методов имеет свои особенности, которые определяют область применения.

Ножницы для листового металла

Ножницы позволяют быстро разрезать листы толщиной от 0,5 мм до 5 мм. Преимущество данного инструмента – простота эксплуатации и возможность работать без подключения к электросети. Однако при работе с более толстыми листами усиливается нагрузка на механизмы, что может привести к преждевременному износу.

Гильотинные станки

Гильотины используют прямой рез в виде длинного лезвия, которое опускается на материал под высоким давлением. Они идеально подходят для резки листов толщиной от 1 мм до 30 мм и позволяют получить ровный кромочный профиль. Точность реза достигает ±0,1 мм, что делает гильотины незаменимыми в серийном производстве.

Штамповочные прессы

Штамповка позволяет одновременно выполнять несколько операций – рез, пробивку и формовку. При правильной настройке пресс может обрабатывать листы толщиной до 50 мм, а также создавать сложные детали с отверстиями и выемками. Основным недостатком является необходимость изготовления специализированных штампов, что увеличивает начальные затраты.

Термические и лазерные технологии раскроя

Современные решения в области термического реза позволяют обрабатывать металлы с высокой скоростью и минимальными механическими нагрузками. Ключевые методы включают плазменный рез, лазерную резку и электроэрозионную обработку.

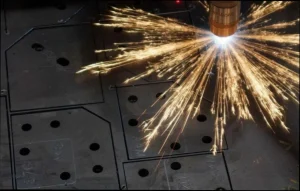

Плазменный рез

Плазменный рез использует ионизированный газ, который достигает температуры более 20 000 °C. Технология подходит для резки стали, нержавеющей стали и алюминия толщиной от 2 мм до 30 мм. Преимуществом является высокая скорость реза и возможность работы в полевых условиях.

Лазерная резка

Лазерный луч обеспечивает точный и чистый рез без механических деформаций. Лазерные станки способны обрабатывать листы толщиной от 0,2 мм до 15 мм, а также резать сложные контуры с высоким уровнем детализации. Основные параметры, влияющие на качество реза, – мощность лазера, скорость подачи и тип газовой смеси.

Электроэрозионная обработка (ЭРО)

ЭРО использует электрические разряды для постепенного изъятия материала. Метод подходит для резки твердых сплавов, таких как титан и жаропрочные стали, а также для создания микроскопических деталей. Хотя процесс медленнее, чем у плазмы или лазера, он обеспечивает исключительную точность.

Сравнительная таблица основных методов раскроя

| Метод | Диапазон толщины (мм) | Скорость реза (м/мин) | Точность (мм) | Тип материала | Плюсы | Минусы |

|---|---|---|---|---|---|---|

| Ножницы | 0,5–5 | 0,2–0,5 | ±0,2 | Сталь, алюминий | Простота, мобильность | Ограничена толщина |

| Гильотина | 1–30 | 0,5–2 | ±0,1 | Сталь, листовой металл | Ровный кромочный профиль | Требует фиксированного места |

| Плазма | 2–30 | 5–15 | ±0,3 | Сталь, нержавеющая, алюминий | Высокая скорость | Широкий кромочный слой |

| Лазер | 0,2–15 | 1–10 | ±0,05 | Большинство металлов | Точная геометрия | Высокие затраты |

| ЭРО | 0,1–10 | 0,1–1 | ±0,01 | Титан, жаропрочные стали | Идеальная точность | Низкая скорость |

Организация рабочего места для раскроя

Эффективность производства во многом зависит от правильно спроектированного производственного пространства. Ниже перечислены ключевые аспекты, которые следует учитывать при планировании зоны раскроя.

- Размещение оборудования: крупные станки, такие как гильотины и лазерные резаки, требуют отдельного помещения с хорошей вентиляцией и достаточным пространством для загрузки листов.

- Система подачи и вывода материала: автоматизированные конвейеры снижают количество ручных операций и уменьшают риск повреждения листов.

- Контроль пыли и искр: для термических методов необходимо установить системы пылеулавливания и огнетушители.

- Эргономика рабочего места: регулируемые столы и подставки позволяют оператору работать в комфортных позах, снижая утомляемость.

Проверка точности реза

Регулярный контроль измерительных параметров гарантирует стабильное качество продукции. В качестве измерительных средств часто используют цифровые штангенциркули, микрометры и оптические сканеры. Оценка кромочного качества проводится визуально и при помощи профилометров, что помогает своевременно корректировать настройки станка.